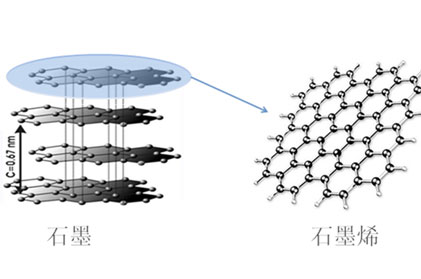

石墨烯的制备方法 graphene

目前,石墨烯材料的制备方法主要有四种:微机械剥离法、外延生长法、氧化石墨还原法和气相沉积法。

2004年英国Manchester大学的Geim和Novoselov等人利用微机械剥离法,也就是用胶带撕石墨[1]获得了单层石墨烯,并验证了二维晶体的独立存在。他们利用氧等离子束在1mm厚的高定向热解石墨(HOPG)表面刻蚀出20微米见方、深5微米的微槽,并将其用光刻胶压制在SiO2/Si衬底上,然后用透明胶带反复撕揭,剥离出多余的石墨片。随后将粘有剩余微片的SiO2/Si衬底浸入丙酮溶液中,超声去除样品表面残余的胶和大多数较厚的片层。所得到的厚度小于10nm片层主要依靠范德华力吸附在硅片上。最后通过光学显微镜和原子力显微镜挑选出单层石墨烯薄片。利用该方法可以获得高质量的石墨烯,但缺点是所获得石墨烯尺寸太小,仅几十或者上百微米。且制备过程不易控制,产率低,不适合大规模的生产和应用。

同年美国佐治亚理工学院W.A. de Heer等人通过加热单晶6H-SiC脱除Si,在单晶SiC (0001) 面上外延生长石墨烯[2]。具体过程是:将经氧气或氢气刻蚀处理得到的SiC在高真空下通过电子轰击加热,除去氧化物。用俄歇电子能谱确定表面的氧化物完全被移除后,将样品加热使之温度升高至1250~1450℃后保持1分钟到20分钟,以形成极薄的石墨层。相比微机械剥离法,外延生长法可以实现较大尺寸,高质量石墨烯制备,是一种对实现石墨烯器件的实际应用非常重要的制备方法,然而石墨烯的厚度由加热温度决定,大面积制备单一厚度的样品比较困难,且SiC过于昂贵,得到的石墨烯难以转移到其它衬底上。

然而,不管机械剥离法还是外延生长法都不适合大规模的工业应用。2006年,Ruoff课题组提出制备石墨烯基化合物“氧化石墨烯” 的化学方法,又称为氧化还原法[3],其核心是通过剥离氧化石墨形成单层氧化石墨烯。氧化石墨是石墨在H2SO4、HNO3、HClO4等强氧化剂的作用下,或电化学过氧化作用下,经水解后形成的。进一步,氧化石墨在外力(如超声波)的作用下,在水中或其它极性溶剂中可以发生剥离,形成单层氧化石墨烯。制得氧化石墨烯后,再通过化学还原使所制氧化石墨烯脱氧重新石墨化,在保持其几何形貌的同时可恢复其部分导电性。虽然在氧化还原过程中只是部分还原其导电性(破坏了石墨烯本身的高电子迁移率),但是氧化石墨烯具有相当高的粉末比表面积(>700m2/g),且过程相对简单。

化学气相沉积法(CVD)为实现结构规整、厚度和尺寸可控的高质量石墨烯的大规模、可重复材料制备提供了一条有效的途径。该方法主要以过渡金属为衬底,通过高温分解含碳化合物(如甲烷、乙烯等),在金属表面形成石墨烯薄膜,最后用化学腐蚀法去除金属衬底即可分离出石墨烯。该法已经成功地用在Ru[4] 、Ir[5]、Pt[6]、Ni[7]等金属衬底表面。2009年,Ruoff[8]研究组则率先在Cu箔基底表面上采用类似的反应条件成功地制备了大面积、高质量的石墨烯,且获得的石墨烯主要为单层结构。目前铜箔是最为常用的生长单层石墨烯薄膜的衬底材料之一。

CVD生长是目前最广泛应用的制备大面积石墨烯的方法。该法获得的石墨烯缺陷密度较高,单晶晶粒尺寸偏小(百纳米至数微米),直接影响了石墨烯的电子迁移率。同时,石墨烯的电子结构与层厚及层间对称性密切相关。因而在实现了纳米石墨烯、微米石墨烯直到厘米石墨烯的有效制备之后,如何提高CVD石墨烯晶体质量或者说制备大面积单晶石墨烯,以及实现可控层数的多层石墨烯已经成为研究的难题和热点。

参考文献:

[1] Novoselov K. S., Geim A. K., Morozov S. V., Jiang D., Zhang Y., Dubonos S. V., Grigorieva I. V. and Firsov A. A. Electric Field Effect in Atomically Thin Carbon Films [J]. Science, 2004, 306: 666-669.

[2] Berger C., Song Z. M., Li T. B., Li X. B., Ogbazghi A. Y., Feng R., Dai Z. T., Marchenkov A. N., Conrad E. H., First P. N. and de Heer W. A. Ultrathin epitaxial graphite: 2D electron gas properties and a route toward graphene-based nanoelectronics [J]. Journal of Physical Chemistry B, 2004, 108: 19912-19916.

[3] Stankovich S., Dikin D. A., Dommett G. H. B., Kohlhaas K. M., Zimney E. J., Stach E. A., Piner R. D., Nguyen S. T. and Ruoff R. S. Graphene-based composite materials [J]. Nature, 2006, 442: 282-286.

[4] Marchini S., uuml, nther S. and Wintterlin J. Scanning tunneling microscopy of graphene on Ru(0001) [J]. Physical Review B, 2007, 76: 075429.

[5] Coraux J., N'Diaye A. T., Busse C. and Michely T. Structural Coherency of Graphene on Ir(111) [J]. Nano Lett., 2008, 8: 565-570.

[6] Land T. A., Michely T., Behm R. J., Hemminger J. C. and Comsa G. STM Investigation of single layer graphite structures produced on Pt(111) by hydrocarbon decomposition [J]. Surface Science, 1992, 264: 261-270.

[7] Reina A., Jia X. T., Ho J., Nezich D., Son H. B., Bulovic V., Dresselhaus M. S. and Kong J. Large Area, Few-Layer Graphene Films on Arbitrary Substrates by Chemical Vapor Deposition [J]. Nano Lett., 2009, 9: 30-35.

[8] Li X. S., Cai W. W., An J. H., Kim S., Nah J., Yang D. X., Piner R., Velamakanni A., Jung I., Tutuc E., Banerjee S. K., Colombo L. and Ruoff R. S. Large-Area Synthesis of High-Quality and Uniform Graphene Films on Copper Foils [J]. Science, 2009, 324: 1312-1314.